Perforación horizontal dirigida

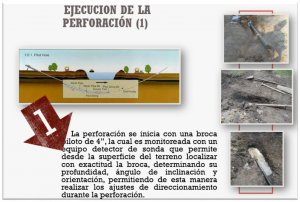

Es el proceso por el cual se realiza el cruce perforado empleando un equipo de perforación ubicado sobre la superficie del terreno, con el que se realiza el túnel iniciando con una trayectoria parabólica, para luego horizontalizarse a una profundidad definida y finalmente aflorar a nivel de rasante con una trayectoria similar a la de la entrada.

PROCESO DE PERFORACIÓN HORIZONTAL DIRIGIDA

1. Visita al sitio de la obra

Se realiza al sitio de obra con el fin de definir el trazado de la línea. En esta visita participaran topografía, los técnicos que intervienen en la perforación, los ingenieros residentes de la obra y el ingeniero encargado de la obra.

En esta visita se observara la posible localización de los perforados y la logística a tener en cuenta en la ejecución de las actividades de perforación.

2. Estudio estratificado

Para la ejecución óptima de la perforación y para la selección del tipo de broca y fluido apropiado se realiza una investigación aproximada de la estratigrafía existente del terreno a perforar, mediante un estudio de suelos y la realización de apiques en los extremos de los tramos a intervenir.

3. Inspección de servicios y levantamiento topográfico

Con el propósito de tener real información planimétrica y altimétrica del sector de influencia, de tal forma que se pueda realizar un adecuado diseño, se ejecuta un levantamiento topográfico, que permita identificar los servicios públicos, entradas de garajes o parqueaderos, y cualquier obstáculo (postes, arboles, señales de transito, etc.) que pueda interferir en la ejecución de la perforación.

De igual manera se realiza una investigación de servicios la cual consiste en inspeccionar el diámetro, profundidad, dirección y sentido de cada uno de los servicios públicos, con el fin de obtener la suficiente información para la realización del diseño; además de prevenir cualquier daño a la infraestructura de éstos.

4. Diseño y trazado del cruce

Con los datos recolectados durante la etapa de investigación de servicios, así como la calidad, diámetro y espesor de la tubería y profundidad de los obstáculos a superar y de los puntos de empalme, se realiza el diseño del cruce, teniendo en cuenta que la tubería en todo momento esté trabajando en el campo de deformación elástica causada por su propio peso, se determina el punto de inicio, el punto de finalización y las profundidades mínimas y máximas para instalación de la tubería. Además, en este diseño se considera el impacto causado por la longitud de la lingada a instalar dentro del túnel, evitando al máximo el cierre de vías, accesos a garajes, viviendas, entre otros, el cual esta determinado por la capacidad del equipo de perforación (Pull Back).

5. Ejecución de la perforación

6. Ventajas de la tecnología

- Disminuye el tiempo de ejecución de las obras.

- Minimiza la afectación del transito vehicular y peatonal.

- Minimiza la generación de ruido, polvo y escombro en zonas de trabajo en comparación con el método tradicional.

- Evita la reposición de carpeta asfáltica, concreto y obras de arte de las vías.

- No afecta el medio ambiente y no interfiere en las actividades de la superficie.

- Minimiza los accidentes de trabajo en un 98%.

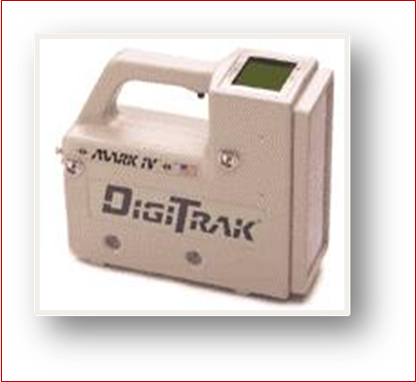

7. Sistema de seguimiento

Es un sistema muy utilizado en el mundo de la perforación horizontal dirigida, pues permite unas profundidades destacables de trabajo (hasta 15 metros) y las lecturas de información son confiables. El emisor de ondas se aloja dentro de una camisa “housing”, justo detrás del puntero o tras el motor de lodos, según el caso y emite ondas electromagnéticas de una frecuencia determinada. Dichas ondas electromagnéticas son captadas por un equipo receptor, especialmente diseñado para la misión y son interpretadas.

- DIGITRAK ECLIPSE SST

- El sistema avanzado de direccionamiento de sondeo horizontal dirigido DigiTrak Eclipse SST es sencillo de usar y proporciona datos de conducción rápidos y precisos.

- El sistema elimina la necesidad de una rejilla de cables de CC y su extenso tiempo de configuración debido al pequeño tamaño del transmisor y se pueden lograr radios de giro ajustados.

- El sistema SST monitorea la dirección de la herramienta en grados y proporciona al operador una desviación lateral desde la trayectoria pretendida, para efectuar rápidas correcciones de conducción.

- El operador puede ver los datos de profundidad y posición en tiempo real y en una computadora portátil también muestra gráficamente el progreso de la herramienta en tiempo real. Muestra tanto una vista de perfil del barreno así como también una vista aérea.

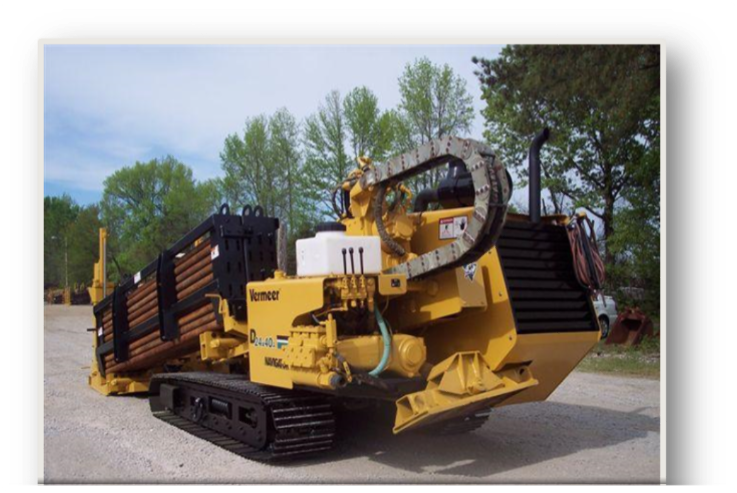

8. Maquinas

VERMEER 24X40

DITCH WITCH JT2720

DITCH WITCH JT4020